2024年問題への対応 トラックへの荷積み・荷降ろしの効率化による、トラック待機時間の削減

トラックへの荷積み・荷降ろしに長い時間を要すると、その分トラックの待機時間も長くなってしまいます。荷積み・荷降ろし作業を効率化して時間短縮し、待機時間を削減するための取り組みについて紹介します。

2024年4月1日から、トラックドライバーの時間外労働時間に年間960時間(1日あたり約4時間)の上限規制が適用されます。これにより、トラックは長距離・長時間の運行が制限され、トラックドライバーがより多く必要になりますが、そもそもトラックドライバーは人手不足の深刻な職種です。単純に増員することは困難と予測されます。

抜本的な対策が講じられなければ、社会全体で荷物の輸送能力が大きく減少してしまう問題は、いわゆる「物流の2024年問題」と言われています。

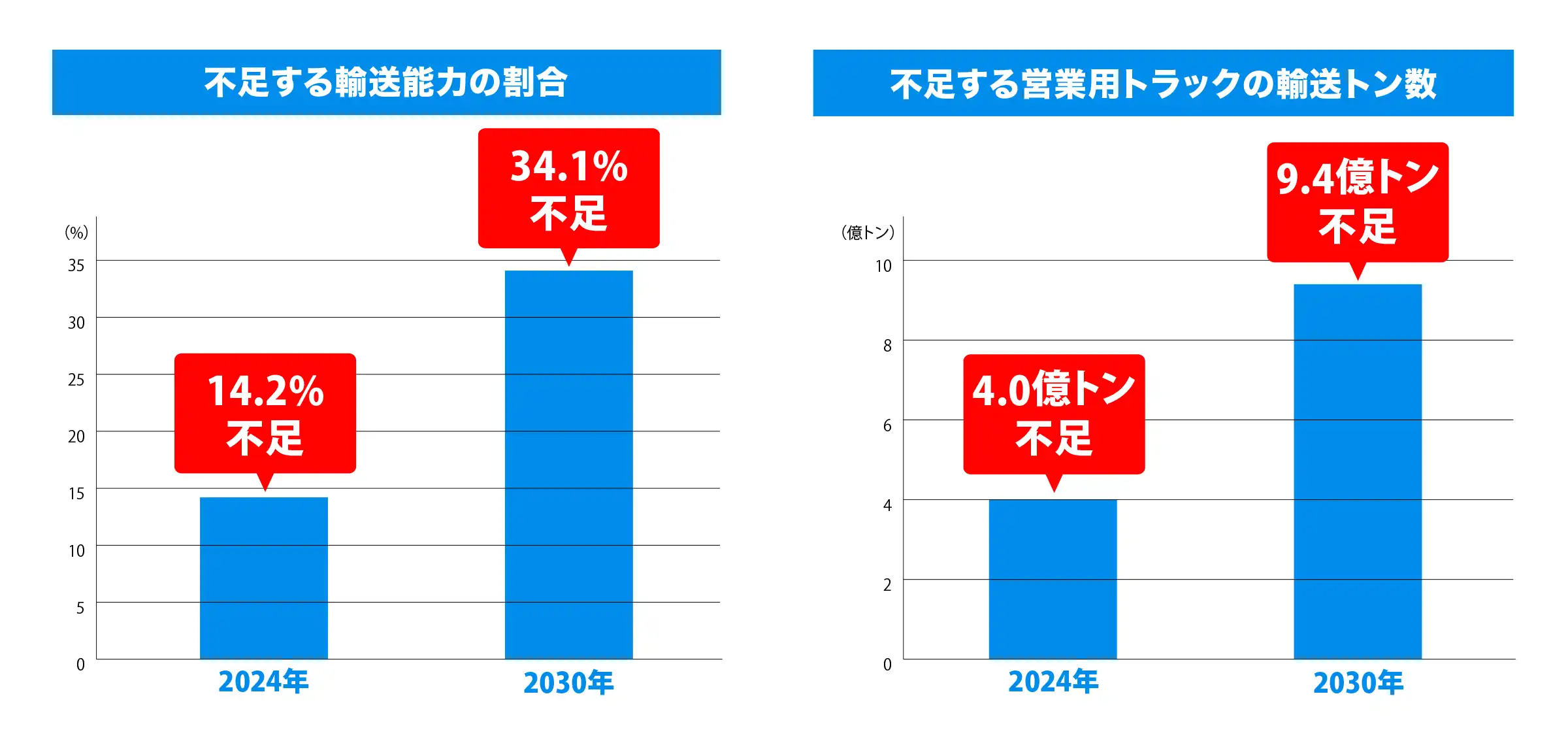

経済産業省の「持続可能な物流の実現に向けた検討会」によると、2024年問題に対して何も対策を行わなかった場合、不足する輸送能力は2024年に14.2%、2030年には34.1%になると試算されています。

(出典:全日本トラック協会「物流の2024年問題を知っていますか?」)

(出典:全日本トラック協会「物流の2024年問題を知っていますか?」)

2024年問題への対応として、物流倉庫側でも、トラックへの荷物の積み降ろしにかかる時間を短縮する取り組みが必要になります。前回の記事では、トラックが物流倉庫に到着してから荷物の積み降ろし作業を行うまでの待ち時間を削減するソリューションとして、バース予約システムを紹介しました。これに続いて今回は、トラックへの荷積み・荷降ろしの作業を効率化し、その所要時間(荷役時間)を短縮するための取り組みについて紹介します。

パレタイズの促進が最も望ましい

パレタイズ(パレット積載)とは

トラックへの荷物の積み降ろし作業を効率化するための、シンプルかつ最も効果の大きい取り組みは、パレタイズの促進です。パレタイズとは、その名の通り荷物をパレットに積み付けることです。パレタイズされた(パレットに積み付けられた)荷物を、パレットごとトラックに載せて運搬します。

これに対して、荷物をパレタイズしないでバラバラの状態でトラックに積み降ろしすることを、バラ積み・バラ降ろし、手積み・手降ろしと呼びます。

パレタイズの3つのメリット

1.荷役時間の短縮

パレタイズすることにより、パレットに積載されたまとまった数の荷物を、フォークリフトやハンドパレットトラック(ハンドフォークやハンドリフトとも言う)を用いて一度に動かすことができます。

バラで荷物を扱う場合は、手作業になるため、例えば大型トラックへの荷物の積み降ろしであれば数人がかりで1時間や2時間を要することもあるのに対して、パレタイズされていればフォークリフト1台で10分か15分くらいで完了できます。この時間短縮は、トラックの待機時間の削減に直結するため、2024年問題への対応として大きな効果があると言えます。

2.荷物の保護

荷物を整理してパレットに積み付けることで、バラで取り扱う場合と比較して、荷崩れなどによる破損のリスクが低くなります。パレタイズされた状態でストレッチフィルムを巻くなどして補強することによって、更にしっかりと荷物を保護することもできます。

3.荷物の管理精度の向上

パレット毎に荷物がまとまっていることで、荷物を管理しやすくなり、物流倉庫側でも入出荷の際の検品等が容易になって、管理精度を向上しやすくなります。荷物の種類やサイズに応じてパレットへの積み付け方法をルール化・標準化することで管理しやすくしていることが多いです。

パレタイズを促進した事例

(出典:Lnews「コクヨロジ/倉庫間輸送を9割パレット化、荷役時間3分の1に」)

パレタイズを促進することで実際に荷役時間を削減した事例をひとつ紹介します。

コクヨロジテムは2023年2月、全国の倉庫拠点間で輸送する全91ルートの内の9割で、従来はバラ積みだった荷物をパレット化し、荷積み・荷降ろし作業の負担軽減とトラックの待機時間の削減に成功したと発表しました。荷積み・荷降ろしの時間が従来の3分の1に短縮されました。

コクヨロジテムが扱う荷物は椅子、デスク、収納庫類といったオフィス什器類で、荷姿やサイズ、重量が幅広いため、荷積み・荷降ろし作業の負担が大きく掛かっていました。荷物が多様なため、パレタイズも容易ではありませんでしたが、荷物の安定性と積載効率を両立して積み付けするスキルを備えた人材を、自社基準の「パレタイズ認定者」として育成し、ノウハウの蓄積とスキルの向上を図りました。パレットに載せられない形状の荷物についても、独自仕様のボックスパレットを開発することで、パレットへの積載を可能にしました。

このような取り組みの背景として、同社は荷物の運び手の不足、荷物を運べなくなってしまうリスクを、物流事業者にとってだけでなく荷主(コクヨロジテムはここでは荷主の位置付けになります)も含めた複雑な課題と捉えており、その改善のためにパレット化も含め様々な取り組みを推進しているとしています。荷物を運んでくださる協力会社様の意見を大切にする、選ばれる荷主になるために改善を続ける、という姿勢が表明されています。

パレタイズされた荷物の荷積み・荷降ろしを更に効率化するソリューション

(出典:株式会社豊田自動織機「トヨタL&F トラックへの荷役に対応した自動運転フォークリフトを開発」)

自動フォークリフトによって、トラックへの荷積み・荷降ろしを自動で行うというソリューションが実用段階に近づいてきています。トヨタL&Fでその実証実験をしている動画を紹介します。

「トヨタL&F公式チャンネル(2022/03/03)YouTube

トヨタL&F実証実験事例 自動運転フォークリフトによる荷下ろし/荷積み(NEXT Logistics Japan株式会社様)」

パレタイズに類似した方法 カゴ台車の活用も

沢山の荷物をまとめて動かす手段として、パレタイズの他にカゴ台車(カーゴテナーやロールボックスパレット)を活用することもあります。底板だけのパレットと違って、カゴ台車はその名の通りカゴ(籠)状になっているため、荷物の形状や大きさにバラつきがある場合でも積み付けやすいのが特徴です。

パレタイズ促進の課題

積載効率を重視してバラ積みが採用される

バラ積みの荷物を上手くぎちぎちに詰められれば、積載効率は最も高くなります。積載効率を重視するためにパレタイズの採用が進まないことが、パレタイズ促進の大きな課題と言えます。

先に挙げたコクヨロジテムの事例のように、物流の課題解決に対して先進的な考えを持つ荷主も出てきています。しかし一般的にはまだまだ荷主は、荷物の積載効率は重視しても、荷積み・荷降ろしの作業効率については、物流事業者に業務委託していることもあり、相対的に関心が低いというのが実情と考えられます。

一方で2024年問題を契機に、荷積み・荷降ろしの作業負担について、物流事業者から荷主に対して適正な対価を求める動きも出てきているため、このような事情がやや緩和されてパレタイズの普及につながる期待もあります。

パレットの規格が統一されていない

パレタイズされた状態で荷物は届くものの、荷物の出し手(発荷主)と受け手(着荷主)とで使用するパレットの規格が異なり、着荷主側でパレット間の積み替え作業が発生するケースもあります。例えば、発荷主はユーロパレット(1200×800サイズ)を使っているが、着荷主が使うのは日本の標準サイズのパレット(1100×1100サイズ)であるというようなケースです。

着荷主側で、荷物を入荷した後に行う保管や搬送のために、日本の標準サイズのパレットに載せた方がトータルで考えて効率的であれば、手間を掛けてでも積み替えてしまった方がよい、という考えがあります。

せっかくパレタイズされてトラックへの荷物の積み降ろしは効率的に行われたとしても、後で積み替えが発生してしまうのではメリットも半減、という感じです。複数の荷主や物流事業者が関わる場合でも、そのサプライチェーンの上流から下流に渡って出来るだけパレットの規格を統一し、物流の効率が向上するメリットを共有できるよう、協調した取り組みが求められます。

バラ積みされた荷物の取り扱いの効率化

先述した通りパレタイズが進むことが最も効果が大きいものの、バラ積みされた荷物を効率的に扱うソリューションも実用化が進んでいます。コンテナや大型トラックからの荷降ろし作業は特に作業負担が大きく、対応できる人材も限られてきます。簡易な省力化策として、移動式のコンベヤをコンテナ内に入れてそこに荷物を載せて流していく、という方法は以前からよく行われていましたが、ここ数年でこの荷降ろし作業を更に省力化・自動化する物流ロボット等のソリューションが登場しています。

(出典:川崎重工業「物流分野向け混載対応デバンニングロボット「Vambo」を新発売」)

新しいソリューションのひとつとして、川崎重工業のデバンニングロボットVamboを紹介します。従来のデバンニングロボットよりもコンパクトなサイズでありながら、高い処理能力を両立されておりその実用性の高さに期待が高まります。

・3次元AIビジョンにより、様々な形状/サイズの段ボールを認識して荷降ろしすることができる

・最大30kgまでの重量の荷物に対応

・1時間あたり最大600ケースのデバンニング能力

Vamboの稼働する様子を撮影した動画を紹介します。

「Kawasaki Robostage Channel(2022/04/27)Youtube

Vamboがデバンニングした荷物をコンベアラインに載せて、その先ではパレタイズロボットが荷物をパレタイズします。更にこのパレットを自動フォークリフトや搬送ロボットで搬送すれば、荷降ろしから入庫までの作業がかなり自動化されますね。

まとめ

2024年問題に対して物流倉庫側で実施できる対策のひとつとして、トラックへの荷積み・荷降ろしを効率化する取り組みを紹介しました。パレタイズの促進など荷物の取り扱い方法の変更を伴うような対策は、物流事業者だけでなく荷主も含めた大掛かりな取り組みになりますが、そういった事例が実際に出てきていることは、様々な課題を抱える物流業界にとって明るい兆しだと感じます。