倉庫のロケーション表示法や棚番号の付け方の工夫5選をご紹介!

倉庫内のロケーション管理を行ううえで、番号の表示は欠かせません。どの位置に何が置いてあるのかを正確に把握することで作業の効率化および誤出荷防止につながります。 本記事では、ロケーション番号・棚番号の付け方や、倉庫の効率化につながる表示方法の工夫について詳しく解説します。

-1.png)

1.倉庫管理におけるロケーション表示の重要性

ロケーションは”位置・場所”という意味をもち、倉庫において”商品の保管場所”を指す言葉です。商品の保管場所に付けられた番号を「ロケーション番号」と言い、ロケ番、棚番(棚番号)とも呼ばれています。

ロケーション管理を効率化するうえで、番号表示は重要です。番号が無いと従業員が正しく保管場所を把握できないため、仕入れや出荷業務が滞ってしまいます。

ただしロケーション表示は「何が置いてあるのか分かればいい」「番号を付ければ誰でも分かる」というわけではありません。生産性に直結する作業なので、番号をつける前に方向性をしっかりと決めておくことが大切です。

2. ロケーション管理を効率化する方法とは!意識すべきポイントを解説

ロケーション番号の付け方や表示方法を見直す前に、ロケーション管理が最適化されているか確認しましょう。最適化できていない状態で番号表示だけを見直しても、生産性の改善には

限界があります。

ロケーション管理を効率化する方法として、以下の点を改善することが大切です。

- 効率よく動ける導線で並べる

- 出荷頻度の高い商品を近くに置く

- 商品同士が混ざらないように分かりやすく仕切る

- 間違えやすい類似商品を離しておく

- 返品商品や不良在庫のルールを定める

ロケーション管理は作業効率と保管効率を考慮することが大切ですが、両方を効率化することはなかなか難しいです。商品の動きを細かく把握し、日々管理方法を見直す必要があります。

なお、ロケーション管理の方法は大きく分けて以下の3種類に分類されます。

|

固定ロケーション |

商品ごとに置き場所を固定する管理方法 |

|

フリーロケーション |

商品を置く場所を固定しない管理方法 |

|

ダブルトランザクション |

固定ロケーションとフリーロケーションを合わせた管理方法 |

それぞれにメリット・デメリットがありますので、きちんと確認したうえで商品に最適な管理方法を選びましょう。各管理方法については以下の記事で詳しく解説していますのでご確認ください。

3. ロケーション番号の付け方

ロケーション番号の付け方は、保管場所や取り扱う商材によって最適な方法が異なります。

効率化するためには、誰でも分かりやすいルールを定めて番号を付けることが大切です。

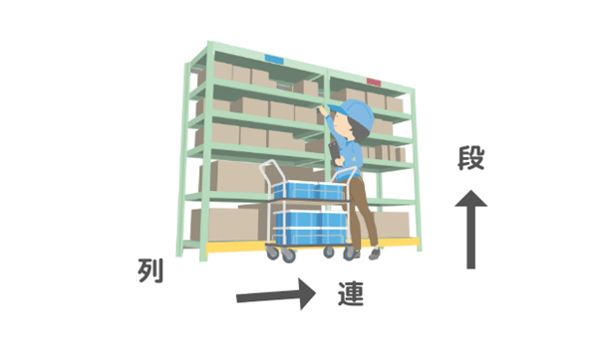

こちらでは、一般的な付け方である「列・連・段」での管理方法を紹介します。

|

列 |

ラックが置かれている順番 |

|

連 |

列の始まりから終わりまでの区切りの数 |

|

段 |

ラックの段数 |

いくつかのエリアに分かれている倉庫や、細かく間口が分かれている場合には、さらに細かい番号表示が必要です。具体的には以下のような番号表示を用います。

(エリア)ー列ー連ー段ー(間口)

例えば「A1-2-3-04」という番号表示であれば、「A(エリア)1(1列目)ー2(2連目)ー3(3段目)ー04(間口)」という意味です。事前に従業員が番号の場所と意味を知っていれば、この表示を見るだけで目的の商品にたどり着けます。

番号を付けるときは、長くなりすぎないように注意しましょう。数字とアルファベットを

組み合わせることで、短い番号で分かりやすい表示が可能です。

なお保管場所の広さによっては、連や段を省略し、商品の並び順で手前上段から

「01.02.03…」と番号を振り分けることもあります。

番号の付け方に決まった法則はないので、適切な方法を構築しましょう。

次の章でロケーション表示を分かりやすくするための工夫を紹介していますので、ぜひそちらもご確認ください。

4. ロケーション表示の効果を高める5つの方法

ロケーション番号を分かりやすく表示させることで、より生産性の向上につながります。

ロケーション表示の効果を高めるためには、以下の5つの方法が有効です。

- できる限りルールを統一する

- 棚ではなく、通路に番号を設定する

- 分かりやすいロケーション番号を付ける

- ピッキングリストの表示を工夫する

- 倉庫内のレイアウトを工夫する

それぞれ詳しく解説しますので、自社のロケーション表示を見直してみましょう。

4-1 できる限りルールを統一する

取り扱う商材の大きさや材質、特性などによって適切な管理方法が異なりますが、同じ倉庫内ではできる限りロケーション番号の付け方を統一することが大切です。場所ごとに番号付けのルールが違うと作業者が混乱し、作業効率の低下につながります。

まったく異なる商品を同じルールで管理することは難しいですが、エリア表示や導線の流れを合わせることで、現場が変わっても順応しやすくなります。作業者が違和感なく動ける仕組みを整えましょう。

ほんの一例ですが、番号表示をルール化するうえで以下のような工夫もあります。

- 通路の左右を奇数と偶数のロケーション番号に分ける

- 荷物のサイズでロケーション表示と保管場所を区別する

(大きい荷物=L、パレット=Pなど) - 同じ棚の上段・中段・下段で日付を分ける

取り扱う商材に適した方法を考えてみましょう。

4-2 棚ではなく、通路に番号を設定する

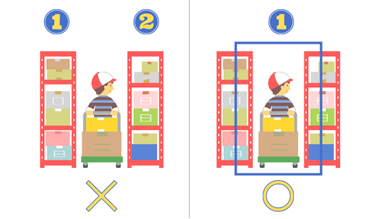

ロケーション番号を決める際は、棚ではなく通路に番号を設定することで作業効率が向上します。棚ごとに番号を設定すると、2つの通路にまたがってしまうため注意が必要です。

例えば左のように棚に番号を設定すると、1番の商品をピッキングする際に反対側の通路に回り込まなくてはいけない可能性があります。しかし、右の絵のように通路に番号を設定すれば、

1番の商品が左右のどちらかに必ずある状態になり、効率よくピッキングできるのです。

ほかにも、保管場所を分かりやすくするために、棚の片側ずつに番号を付ける方法もあります。

棚の数が少ない場合に有効な方法ですが、棚が多いと番号が増えて逆に分かりにくくなる

可能性があるので注意しましょう。

4-3 分かりやすいロケーション番号を付ける

ロケーション番号は、誰が見ても分かりやすい表示にすることが重要です。アルファベットと番号を組み合わせるなど、判断しやすい付け方をしましょう。

なかには読み間違えを防ぐために、エリアごとに動物やフルーツの名前を設定している倉庫もあります。間違えにくくなるだけでなく、従業員の気持ちが和むような表示を取り入れるのも良いでしょう。

いずれの場合も、長くて複雑すぎない番号表示であることが理想です。広い倉庫や商品数が

多い倉庫ほど、簡略化するための工夫を考えましょう。

4-4 ピッキングリストの表示を工夫する

ピッキングリストは、必要な情報のみを分かりやすく表示させることが大切です。

以下の必須項目以外は必要最低限に留めましょう。

- ロケーション番号

- 商品番号

- 数量

ピッキングリストに多くの情報が書かれていると、必要な情報を見間違えやすくなります。

どの行をピッキングしていたのか分からなくなり、気付いたら1行ずれていたという状況も起こりやすいでしょう。

必要な情報を瞬時に判断しやすいように、ロケーション番号や数量など、大事な部分の文字を大きくするのも効果的な方法です。商品番号の場合は、末尾4桁を大きくすることで、正しい商品であるかを判断しやすくなります。

4-5 倉庫内のレイアウトを工夫する

ロケーション番号の表示だけを分かりやすくしても、倉庫のレイアウトが整っていなければ

意味がありません。改善点や目的を明確にし、適切なレイアウトになっているか見直しましょう。

なお、レイアウトを見直す際は、作業者に分かりやすく保管場所を示せるかという点も考慮することが大切です。

ロケーション番号を付けるときの「列番号」は、商品が保管されている場所を示す目印となります。大きく番号を表示するなど、少し離れたところから見ても分かりやすいように工夫しましょう。

薄暗い倉庫や広い倉庫の場合は、エリアごとに色を表示させることも有効な方法です。視覚的に判断しやすくなり、頭の中で「ABCD…」などと考える必要がなくなります。

5. まとめ

ロケーション番号の表示を最適化することで、生産性の向上につながります。

誰が見ても分かりやすく、間違えないための工夫を取り入れましょう。

その際、倉庫のレイアウトやロケーションが適切な状態になっているか確認することも重要です。課題や目的を洗い出し、定期的に管理方法を見直しましょう。

プラスオートメーションでは、ロケーション管理や番号表示をはじめ、倉庫内の最適化に関するご相談もお受けしています。

- 物流倉庫の改善や方向性について悩んでいる

- 適切なロケーションの組み方が分からない

- マニュアルが定まらない

- 自社に適した方法が分からない

- 誤出荷の改善だけでなく効率化も目指したい

- まずは話だけでも聞いてみたい

などのお悩みやご要望がありましたら、下記の相談フォームよりお気軽にお問い合わせください。

.jpg)

.jpg)